【壓縮機網】本文介紹了LNG接收站工程閃蒸汽(BOG)處理的關鍵設備-BOG增壓壓縮機的主要結構、工作原理、主要技術參數、制造檢驗標準及注意事項,并對其主要零部件制造過程中的質量控制及檢驗進行了重點闡述。

1 引言

隨著國家對環保重視程度的提高,液化天然氣(LNG)作為一種高效、節能、清潔的能源,在我國的能源結構中占有越來越重要的地位,應用范圍正在迅速擴大。目前,全國尤其在沿海發達地區如廣東、江蘇、福建、上海、江蘇、浙江及遼寧等地已經建成投入使用的LNG接收站達20個,而且在建、擬建的LNG項目達60多個,預計到2025年,國內預計建成的LNG接收站總接收能力將達到每年一億噸。因此,隨著我國能源結構的調整以及國民經濟發展的需要,大量引進LNG清潔能源必將成為巨大的發展趨勢。而作為LNG接收站閃蒸汽(BOG) 處理的關鍵設備-BOG增壓壓縮機有著舉足輕重的作用。

BOG增壓型壓縮機主要采用的是往復壓縮機結構,其工作原理:當電動機工作時,電動機通過撓性聯軸器驅動,直接帶動壓縮機的曲軸旋轉,然后通過曲軸連桿機構將曲軸的旋轉運動變成連桿的往復直線運動,進而由連桿帶動活塞,使活塞在氣缸內做往復運動。

本機氣缸為雙作用,即蓋側和軸側都有相應的工作腔。以蓋側為例:當活塞由蓋側始點位置向軸側開始運動時,蓋側容積增大,腔內殘余氣體開始膨脹,壓力降低,此時進氣閥打開,排氣閥關閉,空氣被吸進來,進氣過程完畢;當活塞又從軸側位置向蓋側方向返回移動的時候,蓋側容積減小,已吸入的腔內氣體受到壓縮,壓力增大,此時排氣閥打開,進氣閥關閉,氣體開始排出,至此完成了一個工作循環。軸側工作腔的工作原理與此相同,但有180℃相位差(即當氣缸軸側吸氣時蓋側排氣,軸側排氣時蓋側吸氣)。通過活塞不斷地做往復運動,使氣缸內交替發生氣體的膨脹、吸入、壓縮和排出過程,從而獲得連續脈動的壓縮氣源。

本文以某項目BOG壓縮機的駐廠監造為例,主要分析了BOG增壓壓縮機的主要結構、工作原理、主要技術參數、制造檢驗標準及注意事項,尤其對其主要零部件制造過程中的質量控制及檢驗進行了重點闡述,很好的保證了設備的性能指標。

2 BOG壓縮機的性能參數和主要特點

2.1 性能參數

本壓縮機共3級壓縮:低溫工況,氮氣:17.2599,甲烷:83.7379,乙烷:0.0032,主體參數見表1。

2.2 主要特點

BOG即Boil Off Gas,是指低溫液體,如LNG(-172℃)、低溫丙烷(-40~-42℃)、低溫丁烷(0~-2℃)等在儲罐內吸收外界熱量后揮發而成的氣體。隨著儲罐內揮發氣體的增多,儲罐內壓力不斷上升,為維持儲罐壓力在允許的范圍內,一般需要把BOG壓縮再冷凝成液體或壓縮后輸出。

BOG壓縮機就是用于壓縮BOG的壓縮機。一般BOG壓縮機采用無油潤滑(無油潤滑采用迷宮密封或特制的活塞環來實現) 往復壓縮機,其工作原理與普通的往復壓縮機一樣。不同的是BOG壓縮機入口吸入的是低溫氣體,因此壓縮機的一級缸體、缸蓋等材料必須耐低溫,還要防止結冰。

3 BOG壓縮機的主體材質

3.1 本臺設備的主體材質及要求,見表2

3.2 注意事項

本臺設備一級壓縮進口最低溫度:-37.7℃。如何選取一級氣缸材料(包含氣缸體、氣缸蓋、缸座等)并且最終控制壓縮機質量,是控制壓縮機質量的重點和難點。現行的常溫氣體壓縮機氣缸部件材質主要是灰鑄鐵、合金鑄鐵以及普通球墨鑄鐵,由于在抗氧化、耐低溫脆斷性等方面的缺陷,無法滿足低溫氣體壓縮機械的使用工況。針對此技術難題,制造廠根據多年的工作經驗,研制和開發出一種適用于-41~-75℃之間工作溫度的低溫氣體壓縮機械的高鎳球鐵YDQ-75(廠家型號)。此低溫材料能在惡劣的氣候環境中具有良好的耐低溫脆斷性、耐腐蝕性、較高的延伸率、承壓性,同時具有很小的線性膨脹系數和很高的低溫沖擊韌性,成功的解決了BOG壓縮機一級氣缸材料的難點和重點。

4 主要零部件的質量控制

質量控制的主要思想是為了使零部件達到質量要求,而在其形成各個環節上采取積極有效作業技術和活動。其目的在于監視整個生產過程,排除質量環節中所有階段,導致不合格或不滿意效果的因素,以此確保產品質量,從而獲得良好的經濟效益。

4.1 檢驗計劃的編制

檢驗計劃是指以書面的形式對檢驗活動、程序、資源等作出的整體安排,其目的在于對產品從原材料進廠到產品出廠的整個流程中的所有檢驗工作都做出嚴密安排,使檢驗工作有條不紊的進行,逐步實現科學化、條理化和標準化。

檢驗計劃的編制基礎是依據相關標準、圖紙、制造廠生產工藝規程、技術條件以及雙方簽訂的技術協議。

4.2 過程控制

4.2.1 零部件原材料檢驗

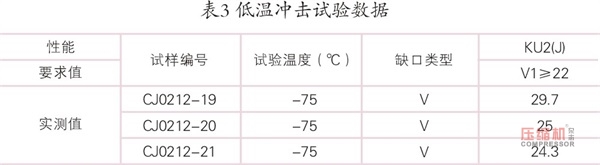

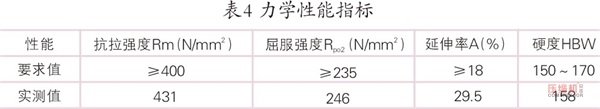

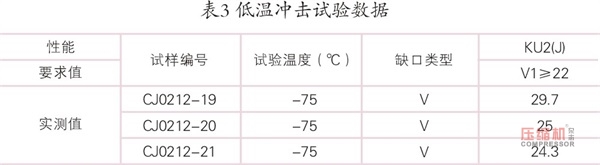

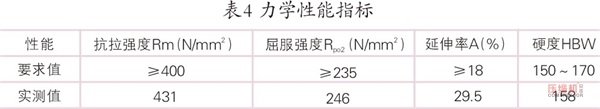

加工過程中對主要零部件材料(曲軸、連桿、連桿螺栓、活塞桿、十字頭銷、氣缸體、氣缸蓋、氣缸座、缸套等)的原材料化學成分分析報告、熱處理報告和復驗的力學性能指標進行逐一審查。重點對低溫材質(氣缸、缸座及氣缸蓋等)的低溫沖擊試驗及力學性能指標進行檢查及復查,確保材料的各項性能指標滿足技術協議及相關標準的要求。附低溫材料(YDQ-75)的低溫沖擊試驗數據(表3)及力學性能指標(表4)。

4.2.2 零部件無損檢測

無損檢測見表5所示。

4.2.3 零部件壓力試驗

(1)機身作煤油試漏試驗,盛放4h內無泄漏或滲漏。

(2)氣缸體的壓力試驗

嚴格按照技術協議及API618標準的要求分別對Ⅰ、Ⅱ、Ⅲ級氣缸體的水腔及氣腔進行逐一的水壓試驗,水腔試驗壓力為0.8MPa,氣腔試驗壓力為各級氣缸體設計壓力的1.5倍,保證在要求的試驗壓力下保持30min未見有滲漏現象。

(3)氣缸部件的氣密性試驗

嚴格按照技術協議及API618標準的要求對整個氣缸部件(含缸蓋、缸座等)進行氮氣的氣密性試驗,試驗壓力為氣缸體最高許用壓力,保證在要求的試驗壓力下整體浸入水池中,保壓30min未見氣泡產生。

4.2.4 加工過程中發現問題及處理措施

(1)Ⅰ、Ⅱ級氣缸水壓試驗不合格,不符合API618要求。

分析原因:鑄造缺陷造成。

處理措施:要求重新鑄造。

處理結果:重新鑄造的玉級氣缸按照技術協

議和試驗計劃的要求經水壓試驗、氣壓及氮氣氣密性試驗合格,滿足要求。

(2)機身煤油滲漏前涂油漆,導致煤油滲漏的靈敏性、可靠性受到影響,不符合API618及工藝流程規定。

處理措施:要求廠方清除涂油漆,然后按工藝要求進行煤油滲漏試驗。

處理結果:按照要求整改后合格。

(3)機身內腔2條加強筋筋板存在錯箱現象,內表面有幾處包砂。

處理措施:清理缺陷、點焊、打磨。

處理結果:合格。

(4)Ⅲ級缸套1件:粗加工完成,外協調質處理后性能指標檢測不合格。

處理措施:再次外協熱處理性能指標檢測合格,內外圓車加工完成。

處理結果:經過重新調質后合格。

(5)關于所有零件源頭追溯

檢查所有零部件源頭追溯,對材質單和生產的爐號相對應,找出零部件生產依據(可追溯性)。如機身本體上爐號不清楚造成化學成分、機械性能檢驗報告無法確認。

分析原因:此產品機身是借用186-01-01-01的機身。現有2臺186-01-01-01機身系以前生產并驗合格入庫的。但由于長期露天時效處理,造成本體上爐號不清楚。

處理措施:為了保證材料的性能,故要求廠商在機身上取下樣塊做試驗。

處理結果:取下樣塊,做了機械性能、化學成分分析。試驗結果滿足國家標準和技術協議要求,合格。

5 整機性能試驗

本設備的整機性能試驗為空負荷機械運轉試驗,主要在廠方試車臺架上運行,采用車間常規試驗系統。

5.1 壓縮機機械運轉前的準備工作

(1)拆除氣缸上進、排氣閥;

(2)檢查機身、氣缸內是否清潔,將其中的污垢、雜質徹底清除干凈;

(3)檢查各連接部件,保證螺栓擰緊牢固并鎖緊;

(4)檢查各測試儀表、儀器是否安置妥當,并調試無誤;

(5)潤滑油系統應全部安裝完成。并符合有關規定和要求。

5.2 開車

(1)啟動循環潤滑油系統對運動機構進行初潤滑,檢查各部位供油情況。

(2)盤車試驗采用手動盤車及車間試驗用稀油站,確認機身及整個潤滑油系統清潔后加入潤滑油至規定液位。潤滑油牌號用100號壓縮機油。

(3)盤車試驗前應先進行潤滑系統試運行,運行時間不少于2h。潤滑系統試運行時,應先脫開機組進油總管,在供油口放入100目或以上的濾網,10min后目測無雜質為合格。確認油液潔凈后接好進油總管。

(4)從中體的隔室中觀察活塞桿的動作狀況。

(5)啟動稀油站,油壓穩定在0.2~0.35 MPa,進行盤車試驗。試驗時間應足夠進行各項檢查,檢查壓縮機各運動部位有無阻滯或撞擊等異常現象。

(6)檢查機組各運動部件的工作狀況,檢查各列活塞桿跳動。

(7)脫開盤車器,啟動稀油站,油壓穩定在0.2~0.35MPa。啟動試車電機,轉速逐漸提升至工作轉速(333min)。

(9)在機組連續運行期間,檢查機組運動部件的工作狀況,應無異常響聲。檢查滑道摩擦部位的溫升情況,檢查主軸承溫度,氣缸或活塞的溫度。檢查刮油環的刮油效果,記錄機身、氣缸振動數據。

(10)運行試驗時間不少于4h。

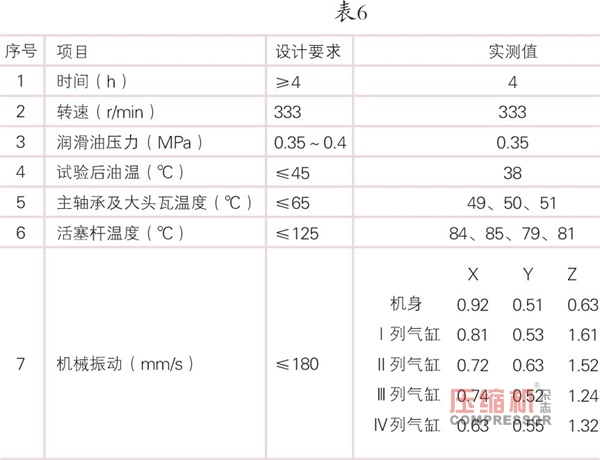

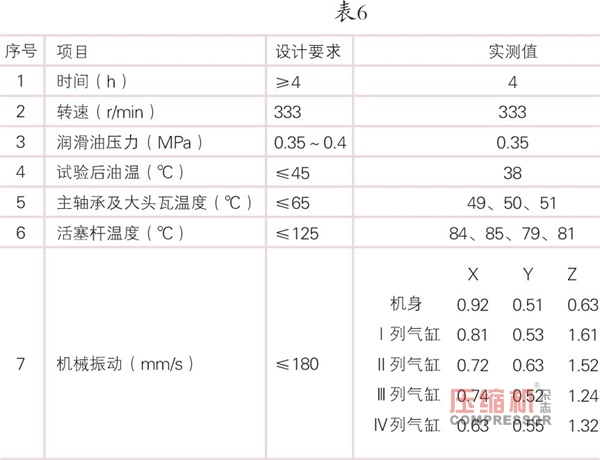

具體試驗檢測項目及結果如表6。

以上數據為工廠測得數據,經檢驗合格。

6 結論

根據技術標準、圖紙、技術協議和各方面經驗,在各個環節對主要零部件的制造過程進行嚴格的質量控制和檢驗,很好的保證了設備的性能指標。實踐證明:壓縮機后期經過安裝、調試后運行正常,說明隨著國內廠商逐步引進國外先進技術,國產BOG壓縮機也已逐步成熟,它的成功也為今后復雜設備的質量控制提供了寶貴的經驗。

參考文獻

[1] API618-2007.石油化工和天然氣工業用往復式壓縮機[S].

[2] 伊清黨.BOG壓縮機在LNG接收站的應用[J].壓縮機技術,2009,6.

[3] 丁立晴.LNG系統中BOG壓縮機的研發現狀[J].

[4] 張少增.中國LNG接收站建設情況及國產化進程[J].石油化工建設,2005,

1 引言

隨著國家對環保重視程度的提高,液化天然氣(LNG)作為一種高效、節能、清潔的能源,在我國的能源結構中占有越來越重要的地位,應用范圍正在迅速擴大。目前,全國尤其在沿海發達地區如廣東、江蘇、福建、上海、江蘇、浙江及遼寧等地已經建成投入使用的LNG接收站達20個,而且在建、擬建的LNG項目達60多個,預計到2025年,國內預計建成的LNG接收站總接收能力將達到每年一億噸。因此,隨著我國能源結構的調整以及國民經濟發展的需要,大量引進LNG清潔能源必將成為巨大的發展趨勢。而作為LNG接收站閃蒸汽(BOG) 處理的關鍵設備-BOG增壓壓縮機有著舉足輕重的作用。

BOG增壓型壓縮機主要采用的是往復壓縮機結構,其工作原理:當電動機工作時,電動機通過撓性聯軸器驅動,直接帶動壓縮機的曲軸旋轉,然后通過曲軸連桿機構將曲軸的旋轉運動變成連桿的往復直線運動,進而由連桿帶動活塞,使活塞在氣缸內做往復運動。

本機氣缸為雙作用,即蓋側和軸側都有相應的工作腔。以蓋側為例:當活塞由蓋側始點位置向軸側開始運動時,蓋側容積增大,腔內殘余氣體開始膨脹,壓力降低,此時進氣閥打開,排氣閥關閉,空氣被吸進來,進氣過程完畢;當活塞又從軸側位置向蓋側方向返回移動的時候,蓋側容積減小,已吸入的腔內氣體受到壓縮,壓力增大,此時排氣閥打開,進氣閥關閉,氣體開始排出,至此完成了一個工作循環。軸側工作腔的工作原理與此相同,但有180℃相位差(即當氣缸軸側吸氣時蓋側排氣,軸側排氣時蓋側吸氣)。通過活塞不斷地做往復運動,使氣缸內交替發生氣體的膨脹、吸入、壓縮和排出過程,從而獲得連續脈動的壓縮氣源。

本文以某項目BOG壓縮機的駐廠監造為例,主要分析了BOG增壓壓縮機的主要結構、工作原理、主要技術參數、制造檢驗標準及注意事項,尤其對其主要零部件制造過程中的質量控制及檢驗進行了重點闡述,很好的保證了設備的性能指標。

2 BOG壓縮機的性能參數和主要特點

2.1 性能參數

本壓縮機共3級壓縮:低溫工況,氮氣:17.2599,甲烷:83.7379,乙烷:0.0032,主體參數見表1。

2.2 主要特點

BOG即Boil Off Gas,是指低溫液體,如LNG(-172℃)、低溫丙烷(-40~-42℃)、低溫丁烷(0~-2℃)等在儲罐內吸收外界熱量后揮發而成的氣體。隨著儲罐內揮發氣體的增多,儲罐內壓力不斷上升,為維持儲罐壓力在允許的范圍內,一般需要把BOG壓縮再冷凝成液體或壓縮后輸出。

BOG壓縮機就是用于壓縮BOG的壓縮機。一般BOG壓縮機采用無油潤滑(無油潤滑采用迷宮密封或特制的活塞環來實現) 往復壓縮機,其工作原理與普通的往復壓縮機一樣。不同的是BOG壓縮機入口吸入的是低溫氣體,因此壓縮機的一級缸體、缸蓋等材料必須耐低溫,還要防止結冰。

3 BOG壓縮機的主體材質

3.1 本臺設備的主體材質及要求,見表2

3.2 注意事項

本臺設備一級壓縮進口最低溫度:-37.7℃。如何選取一級氣缸材料(包含氣缸體、氣缸蓋、缸座等)并且最終控制壓縮機質量,是控制壓縮機質量的重點和難點。現行的常溫氣體壓縮機氣缸部件材質主要是灰鑄鐵、合金鑄鐵以及普通球墨鑄鐵,由于在抗氧化、耐低溫脆斷性等方面的缺陷,無法滿足低溫氣體壓縮機械的使用工況。針對此技術難題,制造廠根據多年的工作經驗,研制和開發出一種適用于-41~-75℃之間工作溫度的低溫氣體壓縮機械的高鎳球鐵YDQ-75(廠家型號)。此低溫材料能在惡劣的氣候環境中具有良好的耐低溫脆斷性、耐腐蝕性、較高的延伸率、承壓性,同時具有很小的線性膨脹系數和很高的低溫沖擊韌性,成功的解決了BOG壓縮機一級氣缸材料的難點和重點。

4 主要零部件的質量控制

質量控制的主要思想是為了使零部件達到質量要求,而在其形成各個環節上采取積極有效作業技術和活動。其目的在于監視整個生產過程,排除質量環節中所有階段,導致不合格或不滿意效果的因素,以此確保產品質量,從而獲得良好的經濟效益。

4.1 檢驗計劃的編制

檢驗計劃是指以書面的形式對檢驗活動、程序、資源等作出的整體安排,其目的在于對產品從原材料進廠到產品出廠的整個流程中的所有檢驗工作都做出嚴密安排,使檢驗工作有條不紊的進行,逐步實現科學化、條理化和標準化。

檢驗計劃的編制基礎是依據相關標準、圖紙、制造廠生產工藝規程、技術條件以及雙方簽訂的技術協議。

4.2 過程控制

4.2.1 零部件原材料檢驗

加工過程中對主要零部件材料(曲軸、連桿、連桿螺栓、活塞桿、十字頭銷、氣缸體、氣缸蓋、氣缸座、缸套等)的原材料化學成分分析報告、熱處理報告和復驗的力學性能指標進行逐一審查。重點對低溫材質(氣缸、缸座及氣缸蓋等)的低溫沖擊試驗及力學性能指標進行檢查及復查,確保材料的各項性能指標滿足技術協議及相關標準的要求。附低溫材料(YDQ-75)的低溫沖擊試驗數據(表3)及力學性能指標(表4)。

4.2.2 零部件無損檢測

無損檢測見表5所示。

4.2.3 零部件壓力試驗

(1)機身作煤油試漏試驗,盛放4h內無泄漏或滲漏。

(2)氣缸體的壓力試驗

嚴格按照技術協議及API618標準的要求分別對Ⅰ、Ⅱ、Ⅲ級氣缸體的水腔及氣腔進行逐一的水壓試驗,水腔試驗壓力為0.8MPa,氣腔試驗壓力為各級氣缸體設計壓力的1.5倍,保證在要求的試驗壓力下保持30min未見有滲漏現象。

(3)氣缸部件的氣密性試驗

嚴格按照技術協議及API618標準的要求對整個氣缸部件(含缸蓋、缸座等)進行氮氣的氣密性試驗,試驗壓力為氣缸體最高許用壓力,保證在要求的試驗壓力下整體浸入水池中,保壓30min未見氣泡產生。

4.2.4 加工過程中發現問題及處理措施

(1)Ⅰ、Ⅱ級氣缸水壓試驗不合格,不符合API618要求。

分析原因:鑄造缺陷造成。

處理措施:要求重新鑄造。

處理結果:重新鑄造的玉級氣缸按照技術協

議和試驗計劃的要求經水壓試驗、氣壓及氮氣氣密性試驗合格,滿足要求。

(2)機身煤油滲漏前涂油漆,導致煤油滲漏的靈敏性、可靠性受到影響,不符合API618及工藝流程規定。

處理措施:要求廠方清除涂油漆,然后按工藝要求進行煤油滲漏試驗。

處理結果:按照要求整改后合格。

(3)機身內腔2條加強筋筋板存在錯箱現象,內表面有幾處包砂。

處理措施:清理缺陷、點焊、打磨。

處理結果:合格。

(4)Ⅲ級缸套1件:粗加工完成,外協調質處理后性能指標檢測不合格。

處理措施:再次外協熱處理性能指標檢測合格,內外圓車加工完成。

處理結果:經過重新調質后合格。

(5)關于所有零件源頭追溯

檢查所有零部件源頭追溯,對材質單和生產的爐號相對應,找出零部件生產依據(可追溯性)。如機身本體上爐號不清楚造成化學成分、機械性能檢驗報告無法確認。

分析原因:此產品機身是借用186-01-01-01的機身。現有2臺186-01-01-01機身系以前生產并驗合格入庫的。但由于長期露天時效處理,造成本體上爐號不清楚。

處理措施:為了保證材料的性能,故要求廠商在機身上取下樣塊做試驗。

處理結果:取下樣塊,做了機械性能、化學成分分析。試驗結果滿足國家標準和技術協議要求,合格。

5 整機性能試驗

本設備的整機性能試驗為空負荷機械運轉試驗,主要在廠方試車臺架上運行,采用車間常規試驗系統。

5.1 壓縮機機械運轉前的準備工作

(1)拆除氣缸上進、排氣閥;

(2)檢查機身、氣缸內是否清潔,將其中的污垢、雜質徹底清除干凈;

(3)檢查各連接部件,保證螺栓擰緊牢固并鎖緊;

(4)檢查各測試儀表、儀器是否安置妥當,并調試無誤;

(5)潤滑油系統應全部安裝完成。并符合有關規定和要求。

5.2 開車

(1)啟動循環潤滑油系統對運動機構進行初潤滑,檢查各部位供油情況。

(2)盤車試驗采用手動盤車及車間試驗用稀油站,確認機身及整個潤滑油系統清潔后加入潤滑油至規定液位。潤滑油牌號用100號壓縮機油。

(3)盤車試驗前應先進行潤滑系統試運行,運行時間不少于2h。潤滑系統試運行時,應先脫開機組進油總管,在供油口放入100目或以上的濾網,10min后目測無雜質為合格。確認油液潔凈后接好進油總管。

(4)從中體的隔室中觀察活塞桿的動作狀況。

(5)啟動稀油站,油壓穩定在0.2~0.35 MPa,進行盤車試驗。試驗時間應足夠進行各項檢查,檢查壓縮機各運動部位有無阻滯或撞擊等異常現象。

(6)檢查機組各運動部件的工作狀況,檢查各列活塞桿跳動。

(7)脫開盤車器,啟動稀油站,油壓穩定在0.2~0.35MPa。啟動試車電機,轉速逐漸提升至工作轉速(333min)。

(9)在機組連續運行期間,檢查機組運動部件的工作狀況,應無異常響聲。檢查滑道摩擦部位的溫升情況,檢查主軸承溫度,氣缸或活塞的溫度。檢查刮油環的刮油效果,記錄機身、氣缸振動數據。

(10)運行試驗時間不少于4h。

具體試驗檢測項目及結果如表6。

以上數據為工廠測得數據,經檢驗合格。

6 結論

根據技術標準、圖紙、技術協議和各方面經驗,在各個環節對主要零部件的制造過程進行嚴格的質量控制和檢驗,很好的保證了設備的性能指標。實踐證明:壓縮機后期經過安裝、調試后運行正常,說明隨著國內廠商逐步引進國外先進技術,國產BOG壓縮機也已逐步成熟,它的成功也為今后復雜設備的質量控制提供了寶貴的經驗。

參考文獻

[1] API618-2007.石油化工和天然氣工業用往復式壓縮機[S].

[2] 伊清黨.BOG壓縮機在LNG接收站的應用[J].壓縮機技術,2009,6.

[3] 丁立晴.LNG系統中BOG壓縮機的研發現狀[J].

[4] 張少增.中國LNG接收站建設情況及國產化進程[J].石油化工建設,2005,

網友評論

條評論

最新評論